차량 아키텍처의 품질 완성도를 위한 고장모드와 상충특성의 개선 접근법 연구

심재훈*,†·황세라*·안성호*·김선훈*·정병욱*·심형식*·김성신*

A Study on Improvement Approach of Failure Modes and Conflict Characteristics for Quality Completion of Vehicle Architecture

Jaehun Shim*,†, Sera Hwang*, Seongho An*, Sunhoon Kim*, Byeonguk Jeong*, Hyungshik Shim*, Sungshin Kim*

Key Words: Quality function deployment(품질기능전개), Failure mode and effect analysis(고장모드 및 영향분석), Vehicle architecture(차량 아키텍처), Conflict characteristics(상충특성)

ABSTRACT/요약

QFD is a representative tool for converting customer requirements into engineered quality characteristics.

FMEA is established as one of the core tools to IATF 16949. Today, FMEA is widely used not only in the automobile industry but also in various fields such as service sector. On the other hand, global automobile manufacturers are recently competing for mass production of various vehicles using vehicle architecture methods. However, although securing customer requirements and avoiding quality problems is very important at the vehicle architecture stage, the use of QFD and FMEA is very insufficient. It is because it is difficult to consider many customer requirements and quality issues together. In this paper, QFD and FMEA are used to analyze customer requirements and failure modes at the same time in the vehicle architecture development stage. It is suggested how to solve a variety of problem having conflict characteristics in this process. We hope that it will contribute to avoid quality problems while satisfying internal and external customer requirements through it.

QFD는 고객 요구사항을 엔지니어링 품질 특성으로 변환하는 대표적인 도구입니다. FMEA는 IATF 16949의 핵심 도구 중 하나로 확립되었습니다. 오늘날 FMEA는 자동차 산업뿐만 아니라 서비스 분야 등 다양한 분야에서 널리 사용되고 있습니다. 한편, 전 세계 자동차 제조업체들은 최근 차량 아키텍처 방식을 활용하여 다양한 차량의 양산 경쟁을 벌이고 있습니다. 그러나 차량 아키텍처 단계에서 고객 요구사항을 충족하고 품질 문제를 방지하는 것이 매우 중요함에도 불구하고, QFD와 FMEA의 활용은 매우 부족합니다. 이는 많은 고객 요구사항과 품질 문제를 동시에 고려하기 어렵기 때문입니다. 본 논문에서는 차량 아키텍처 개발 단계에서 고객 요구사항과 고장 모드를 동시에 분석하기 위해 QFD와 FMEA를 활용합니다. 이 과정에서 상충되는 특성을 가진 다양한 문제를 해결하는 방법을 제시합니다. 이를 통해 내부 및 외부 고객 요구사항을 충족하면서 품질 문제를 방지하는 데 기여할 수 있기를 바랍니다.

1. 서 론

글로벌 차량 제조사들은 모듈러 아키텍처(Modular Architecture) 방법을 활용하여 다품종 대량생산을 위한 플랫폼(Flatform)을 개발하고 있다. 이와 같은 현상은 전지역 전차급에 대한 수익성 및 시장 선점 경쟁 체제에서 향후 에도 지속될 것으로 전망되고 있다.

당사의 경우도, 별도의 아키텍처 개발 단계를 통해서 다양한 플랫폼 개발 및 방법론을 수행하고 있으며, 이를 위한 많은 원리 연구가 이루어지고 있다.

이때, 아키텍처 개발 단계에서는 다양한 내・외부 고객들의 요구사항을 정확하게 수집하면서 동시에 실제 시험 차량 및 시스템 개발에 앞서 많은 성능 검토가 수행된다.

따라서, 정확한 요구사항의 도출과 새로운 부품 및 시스템에 대한 성능 신뢰성 확보는 모듈러 아키텍처 개발의 핵심 사항으로써, 이후 순차적으로 진행되는 시험 차량 제작 단계에서 개발 효율성과 판매 적시성을 향상시킬 수 있게된다.

한편, 일반적으로 고객의 요구사항을 기술적 언어로 전개하는 대표적인 도구로는 QFD(Quality Function Deployment)가 학계 및 산업계에 많이 활용되고 있다.

QFD(Quality Function Deployment)는 1966년 일본의 아키오 요지가 VE(Value Engineering)에서 사용된 기능 전개를 품질 분야와 결합하면서 개발 되었으며, 본격적으로는 1988년 Hauser와 Don Clausing이 “House Of Quality”라는 주제로 하버드 비즈니스 리뷰에서 기고한 시점부터 산업계에서 활발히 활용되고 있다.(1,2)

FMEA(Failure Mode and Effect Analysis)는 1966년 NASA의 아폴로 프로그램에 사용할 목적으로 개발되었다.

민간 기업은 1970년대 중반부터 도입하였고, 특히 포드사의 Pinto 소송 사건 이후 안전성 확보를 위한 고장모드 분석 및 신뢰성 확보를 위하여 적극적으로 활용되기 시작하였으며, 오늘날 유공압 시스템과 차량 시스템 등에 폭넓게 활용되고 있다.(2,3)

FMEA는 실제 활동시 누락 없는 고장모드 식별을 위한 추론 과정이 무엇보다 중요한데 이와 같은 점을 고려하여 상대부품간 상호작용에 의한 스트레스 및 고장모드 분석 연구가 학계를 중심으로 활발히 이루어지고 있다.(4)

또한, QFD와 FMEA를 응용하여 새로운 방법론 개발에 대한 연구도 활발히 진행되고 있다. 특히, 품질 평가에 있어서 엔지니어 및 고객의 요구사항을 동시에 객관적으로 도출하는 연구와 비제조업의 프로세스 개선에 대하여 고객의 요구사항을 기능별로 세분화 후 합리적인 결과를 도출하는 연구 등으로 확대 발전하고 있다.(5,6)

그리고 자동차 산업분야에서는 북미와 유럽의 글로벌 자동차 제조사와 주요 부품 협력사간의 심도 있는 논의를 통하여 AIAG(Automotive Industry Action Group)-VDA(Verband der Automobilindustrie) FMEA로 새롭게 개정되면서 자동차 제작사와 부품 협력사의 시대적 요구까지도 반영되어 발전하고 있다.(7~9)

본 연구에서는 위와 같은 연구 결과들을 활용하여 차량 아키텍처 개발 단계의 특수성을 고려하였으며, 고객 요구사항 만족을 위하여 수립된 설계특성의 고장모드를 효율적으로 분석하기 위한 접근법으로 QFD와 AIAG-VDA FMEA를 통합 활용하였다.

또한, 수립한 설계특성간의 상충특성이 발생할 경우 이를 해결하기 위한 접근법을 고찰하였다.

이와 같은 이유는 차량 아키텍처 개발 단계에서는 많은 요구사항들과 이에 대한 설계 품질 문제 회피 방안을 동시에 포함 및 수립해야만 개발 단계 신뢰성, 개발 일정 준수 및 적시 차량 출시에 따른 시장 선점 등이 가능하기때문이다.

2. 차량 아키텍처 개발 동향 및 고려사항 고찰

글로벌 자동차 시장을 선도하고 있는 폭스바겐, 토요타 와 같은 선진 자동차 제조사들은 아키텍처 개발 방법을 활용하여 다품종 대량생산 체계를 갖추고 있다.

먼저, 유럽의 여러 자동차 제작사들은 오래전부터 고유의 차량 아키텍처 방법을 활용하고 있으며, 특히 폭스바겐은 지속적인 MQB(Modular Transverse Kit) 및 MLB(Modular Longitudinal Kit) 개발을 통하여 차량을 효과적으로 개발할 수 있는 모듈러 킷(Modular Kit) 개념의 아키텍처를 활용하고 있다.(10,11)

또한, 전세계 최대 생산량을 유지하고 있는 토요타는 TNGA(Toyota New Global Architecture)라는 아키텍처 개념을 도입하여 차량 설계를 포괄적인 계획하에 운영하고 있다.(10,11)

당사의 경우도 E-GMP(Electric-Global Modular Platform)를 기반으로 EV 개발에 있어 효율성을 도모하고 있다.(10,11)

이처럼 다품종 대량생산을 추구하고 있는 글로벌 자동차 제조사들이 아키텍처 방법을 적극적으로 활용하고 있는 이유는 갈수록 다양해지는 고객의 요구사항과 급변하고 있는 자동차 산업에 신속하게 대응함으로써, 시장 선점에 유리한 위치를 가져가기 위함이다.

특히, 기존의 공용화 위주의 표준화 방법에서는 동일한 개발 기간에 동일한 차종을 개발하더라도 성능 향상의 한계와 MD(Modular Design) 지수의 저하로 품질비용(예방비용, 평가비용, 내부・외부 실패 비용), 검사비, 금형비 및 출하・포장비 등이 증가하게 되며, 순차적으로 수익성의 한계를 경험하게 된다.

이러한 한계를 극복하고자 글로벌 자동차 제작사들은 모듈러 아키텍처 개념을 활용하여 차량을 개발하고 있는 상황이다.

여기서, MD 지수란 표준 부품수를 총 부품수로 나눈 값을 의미 한다.(10)

한편, 아키텍처 방법을 활용하여 차량을 개발하더라도 개발 초기에 정확한 차량 요구사항을 정립하는 것이 후속으로 실행되는 차량 개발 목표 수립, 일정 관리, 차량 설계 및 평가에 대한 시행착오를 저감할 수 있는 중요 사항이라고 할 수 있다.

그러나, 차량 개발 기간은 최소 4~5년 후에 판매되는 것을 전제로 개발을 해야함으로 이와 같은 초기 요구사항을 정확하게 수립하는 것은 대단히 어려운 실정이며, 모든 자동차 제조사들에게 있어 분석하기 가장 어려운 개발 단계로 알려져 있다

3. QFD(Quality Function Deployment)

전술한 바와 같이 아키텍처 개발 단계에서의 요구사항 명확화 과정은 예측하기 매우 어려운 것으로 다품종 대량생산 체계를 갖추고 있는 자동차 제작사들은 다양한 시장조사를 통하여 차량 개발 기획을 수립하고 있는 실정 있다.

이때, 상품, 기획, 설계, 평가, 품질, 제조, 판매 및 서비스 등 차량 개발 전 부문의 내부・외부 요구사항을 반영한 제품 개발 계획 수립이 요구된다.

본 연구에서는 이와 같은 점을 고려하여 QFD를 활용하였다.

QFD를 활용할 경우 얻게 되는 장점으로는 고객 중심의 제품 개발, 효과적인 협업, 질적요소의 계층적 분석, 기능 조직별 목표 설정, 품질 및 생산성 향상을 들 수 있다.

이와 같은 효과를 바탕으로 차량 개발 전 부문의 참여를 통하여 효과적인 개발 방향 수립 및 의사결정이 가능하게 된다.

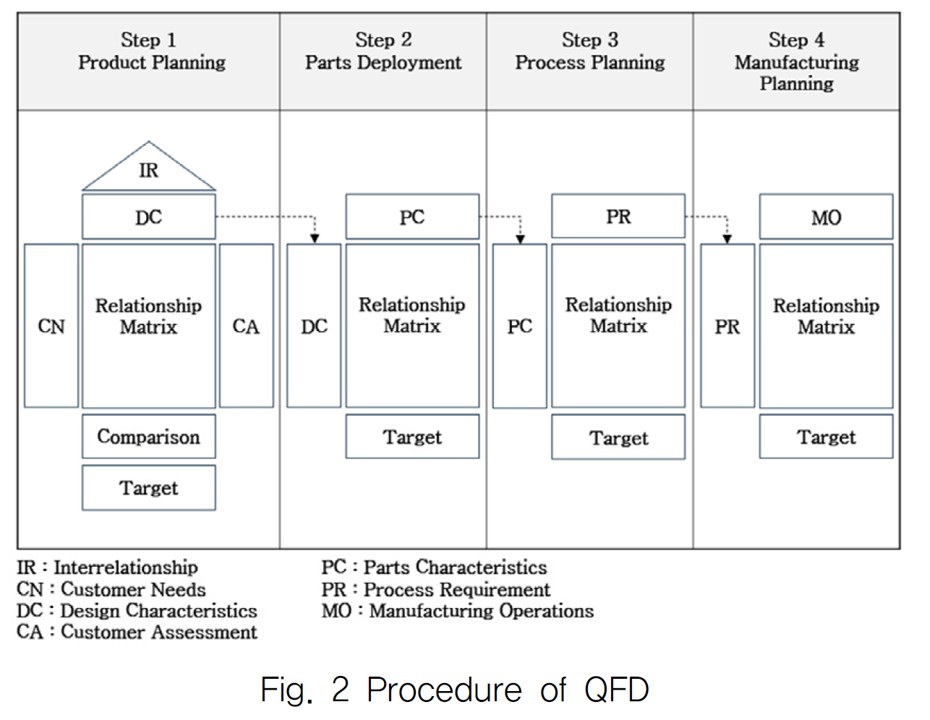

아래의 Fig. 2는 QFD의 전체 진행 단계를 나타내고 있다. QFD의 진행 단계는 총 4단계를 거치게 되며, 제품기획, 부품전개, 공정계획, 생산계획 순으로 진행된다.

특히, Step 1은 도시된 바와 같이 구조적 특성으로 인하여 HOQ(House Of Quality)로 알려져 있으며, QFD 전체 단계 중에서 가장 중요한 검토가 이루어지는 단계이다. 이 단계에서는 관련 부문의 적극적인 참여를 통한 집단 지성으로 QFD의 완성도를 향상시킬 수 있으며, 순차적인 후행 단계에서의 전개 용이성을 확보할 수 있게 된다. 본 연구에서는 연구개발 부문 측면에서 가장 중요한 QFD Step 1에 집중하여 아키텍처 단계에서의 품질 문제 저감에 대해 고찰하였다.

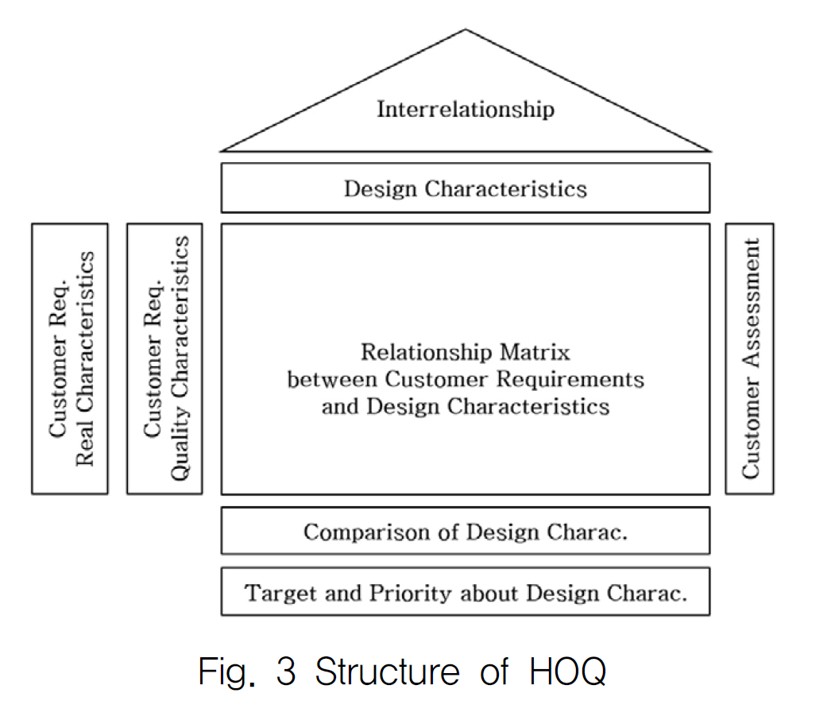

아래의 Fig. 3은 Fig. 2의 Step 1에 대한 상세 구조를 나타내고 있다.

먼저 HOQ의 좌측에 고객요구에 대한 원시정보를 친화 도법 등을 활용하여 고객요구 품질특성을 명확히 한다. 그리고 HOQ의 상단에 고객요구를 충족시킬 수 있는 설계특성을 설정한다.

HOQ 가운데 몸체 부분에서는 설정된 고객요구 품질특성과 설계특성의 상관관계(양, 음) 또는 상관강도(강, 중, 약)을 표시하며, HOQ의 지붕 모양인 최상단에서는 설계특성들 간의 상호관계가 표시된다.

HOQ 우측에는 경쟁사와 당사 기술에 대한 고객평가를 분석하고, HOQ의 하단 부분에서는 각 설계특성의 비교 및 목표를 설정하게 된다. 이때, 앞서 실시한 상관관계 또는 상관강도와 고객요구 품질특성의 중요도를 곱하여 각 설계 특성별로 가중합이 산출되며, 높은 가중합을 갖는 설계특성을 초점으로 목표수준을 설정하게 된다.

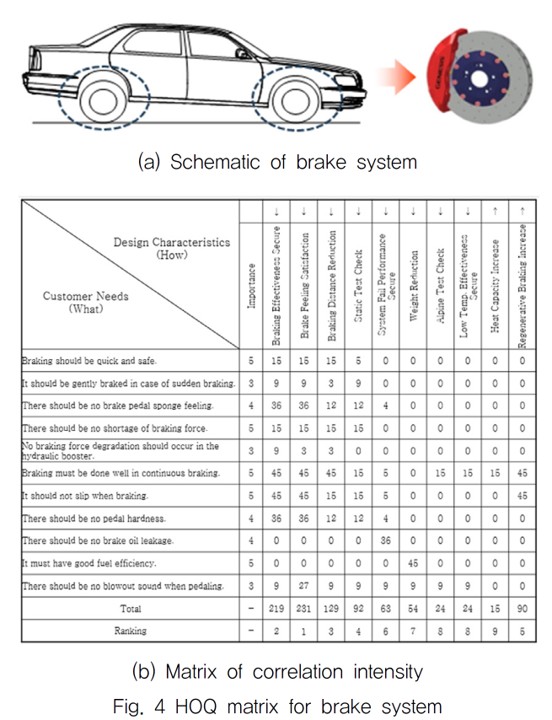

이와 같은 HOQ 작성 절차를 통하여 수립된 복합재 제동시스템에 대한 고객요구와 설계특성간의 상관강도 매트릭스 결과를 Fig. 4에 도시하였다.

Fig. 4의 (b)에서 보면 상단에 나열된 여러 가지 설계특성을 볼 수 있다. 그리고 설계특성과 고객요구 품질특성에 대한 관계에서 산출된 값들의 합계가 하단에 표기되어 있으며, 이를 통한 전체 순위를 나타내고 있다.

한편, 고객요구 품질특성과 설계특성을 나타내는 상관강도 매트릭스에서 표현된 값들은 각각의 상관강도에 대하여 독립 배점법을 적용하여 산출된 값이다.

여기서, 독립 배점법은 각각의 고객요구 품질특성 항목의 중요도에 상관강도의 강(9점), 중(3점), 약(0점)을 곱한 후 전체 열을 더한 값을 나타낸다.

분석 결과 제동감 확보, 효력 확보, 제동거리 축소 순으로 높은 순위를 갖는 것으로 나타났다.

참고로, QFD의 상관강도 매트릭스에서 빈 열은 불필요한 설계특성이 제시된 것을 나타내며, 빈 행은 고객요구를 반영하지 못하는 설계특성이 있음을 각각 나타낸다.

4. AIAG-VDA FMEA

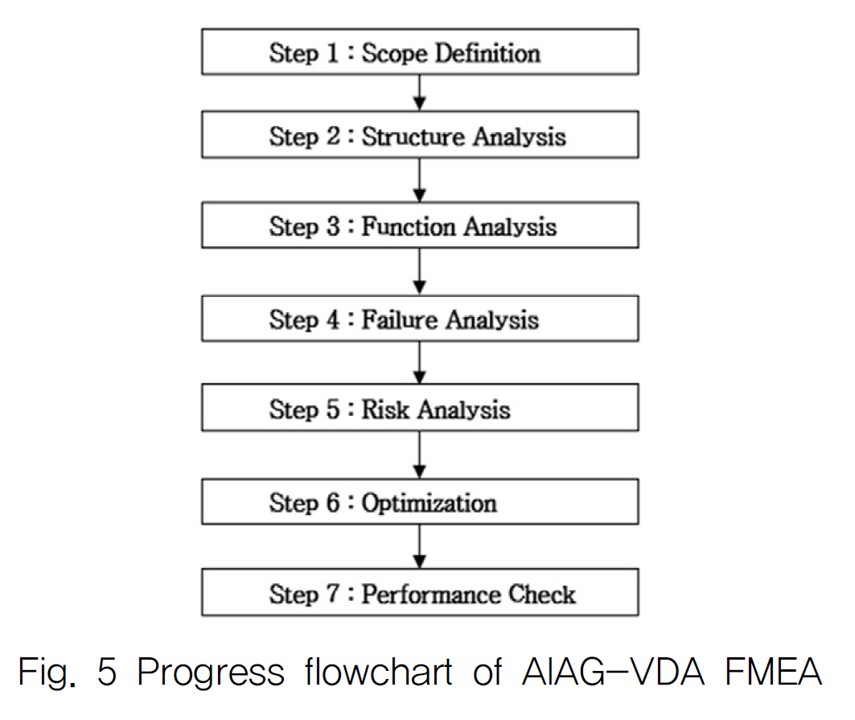

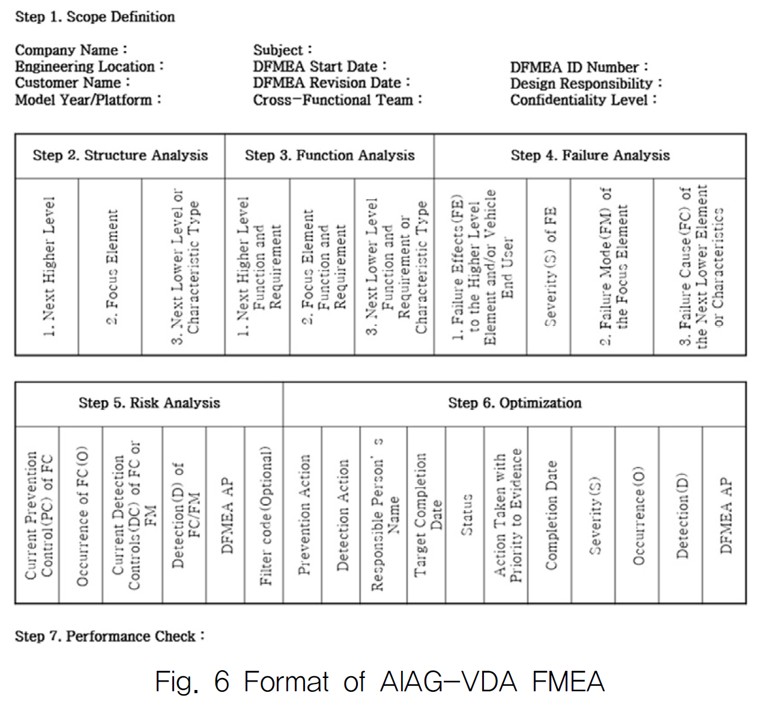

AIAG-VDA FMEA는 Fig. 5의 절차 흐름도와 같이 총 7단계로 구성되어 있으며, 정의/기획/준비-구조 분석-기능 분석-고장 분석-리스크 분석-최적화-이행 점검 단계 순으로 수행된다.

정의/기획/준비 단계에서는 FMEA 수행을 위한 해당 과제의 검토 범위, 변경점, 유사 개발 과제 검토 이력, 벤치마킹 분석, 각종 참고 문헌, 팀 구성 및 활동 기간 등 본격적인 FMEA를 위한 사전 준비를 하게 되며, 구조 분석 단계에서는 변경점의 주요 차이점 및 구성/구조 분석을 수행하게 된다.

본격적으로 FMEA를 수행하게 되는 기능 분석 단계부터는 해당 과제에 요구되는 주기능과 부기능을 검토하여 발생 할 수 있는 고장모드를 분류한다. 이때, 기능의 부재, 부족, 과잉 등 여러가지 고장모드를 세분화하여 검토함으로써 고장모드를 다각도로 심도 있게 분석하게 된다.

그리고 고장 분석 단계에서는 기능 분석을 통해서 파악한 고장모드의 상세 내용을 기반으로 고장영향을 기술하게 되며, 이와 같이 기술된 내용은 다음 단계인 리스크 분석 및 최적화 단계를 거치면서 고장영향의 현수준을 진단하고 최종적으로 리스크를 저감하게 된다.

이때, AP(Action Priority)를 활용하여 현재 리스크에 따른 AP와 예방 및 검출 조치 결과를 최적화 후 얻게 된 AP 결과를 각각 상대 비교하여 고장모드별 리스크 저감 최적화를 하게 된다.

끝으로, 이행 점검 단계에서는 최적화 단계에서 수립한 대책안의 실시 여부를 확인함으로써 해당 과제의 수행 완료를 확인하게 된다. Fig. 6은 서술한 AIAG-VDA FMEA 절차에 대한 작성 양식을 나타내고 있다.

5. 설계특성치 우선순위를 이용한 고장모드 분석

앞의 3장에서 QFD를 실시하여 설계특성치에 대한 목표설정 및 우선순위를 파악한 HOQ를 검토하였다.

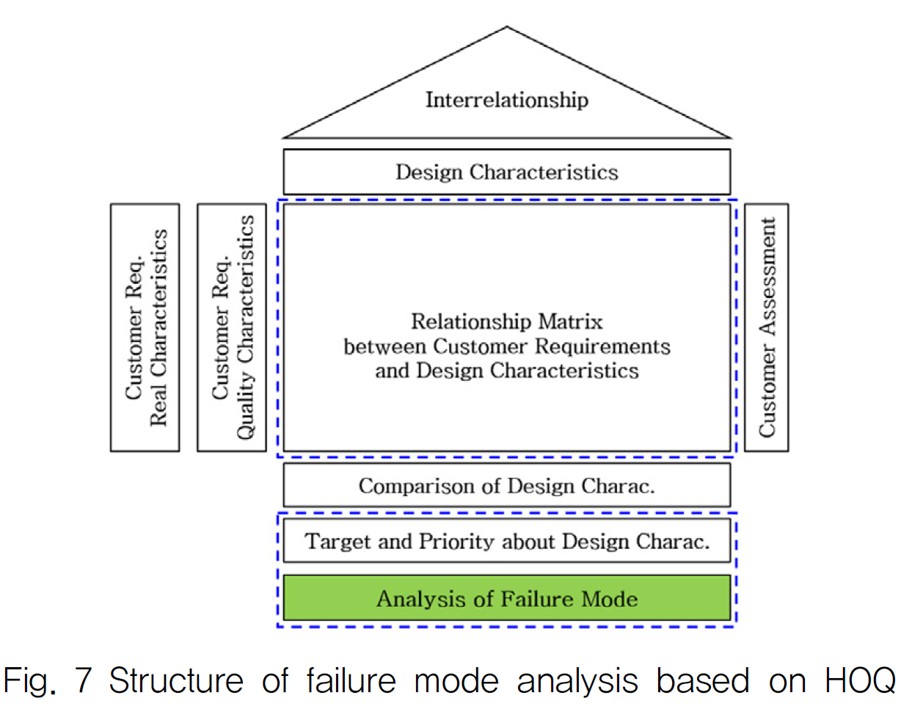

본 장에서는 3장의 HOQ 결과를 기반으로 하여 고장모드 분석을 실시하고자 한다. 아래의 Fig. 7은 HOQ를 기반으로 고장모드를 분석하기 위한 HOQ의 구조를 나타내고 있다.

도시된 바와 같이, HOQ의 전체 구조 중 하단의 설계특성치 목표와 우선순위를 설정한 후 우선순위에 따른 고장모드 분석을 순차적으로 실시하도록 확장된 HOQ 구조를 재구성하였다.

여기서, 우선순위를 중심으로 고장모드 분석을 고려한 이유는 파레토 법칙에 의하여 가장 비중 있게 고장을 야기시키는 고장모드를 QFD 단계에서 사전에 분석함으로써, 사전 품질 문제 회피에 대한 효율성을 극대화하기 위함이다.

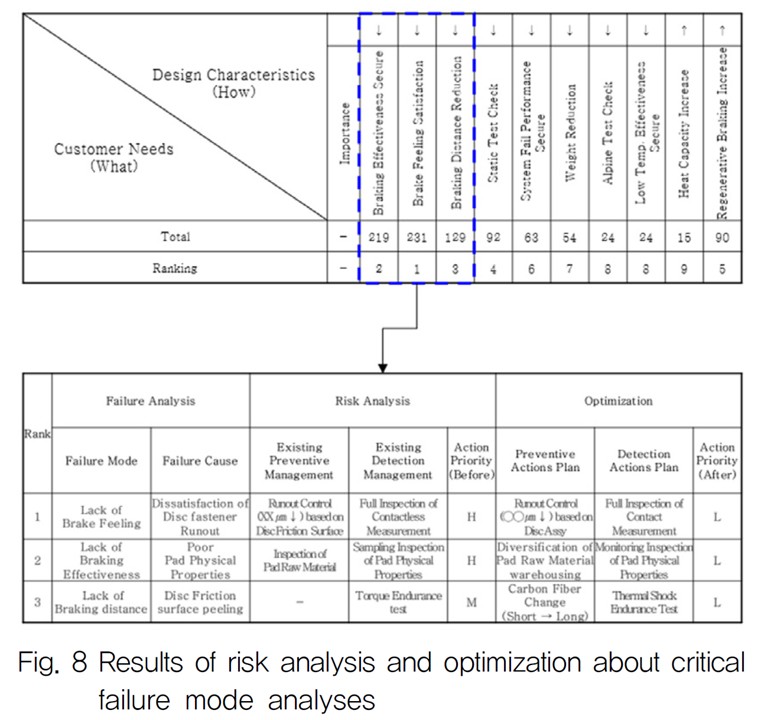

Fig. 8은 이와 같은 점을 고려하여 상관강도 순위가 높은 설계특성을 주요 고장모드로 고려하여 리스크 분석 및 최적화를 실시한 사례를 나타내고 있다.

먼저, Fig. 8의 순위를 보면 제동감 만족, 효력 확보, 제동거리 축소가 전체 1, 2, 3위를 나타내고 있다. 이는 전체 고객요구 중에서 가장 영향력이 큰 설계특성을 나타낸다.

이와 같은 설계특성을 AIAG-VDA FMEA 절차 중 하나인 기능분석 단계로 전환하여 검토할 경우 기능의 부재, 부족, 과대 등으로 발생할 수 있는 고장모드에 대한 심도 있는 검토가 가능하게 되며, 순차적으로 고장모드를 야기시키는 고장원인 분석을 가능하게 한다.

이와 같은 흐름으로 Fig. 8의 하단 그림처럼 현재 예방 및 검출 관리에 대한 리스크 분석으로 AP를 산출하여 리스크를 H(High), M(middle), L(Low)로 분류하였다.

최종적으로 사례와 같이 최적화 단계에서의 예방 및 검출 대책을 반영하여 리스크에 대한 AP를 저감할 수 있게 된다.

참고로, AP는 기존 FMEA의 RPN(Risk Priority Number)를 AIAG-VDA FMEA부터 대체하여 사용함으로써 좀 더 객관적이고 체계적으로 리스크의 등급을 산출하도록 도입된 지표이다.

6. 설계특성간 상호관계를 이용한 상충특성 분석

앞선 HOQ 분석 결과를 이용하여 얻을 수 있는 추가적인 중요한 정보는 위의 Fig. 3의 HOQ 구조 최상단에 있는 고객요구 품질특성에 대한 설계특성간 상호관계이다.

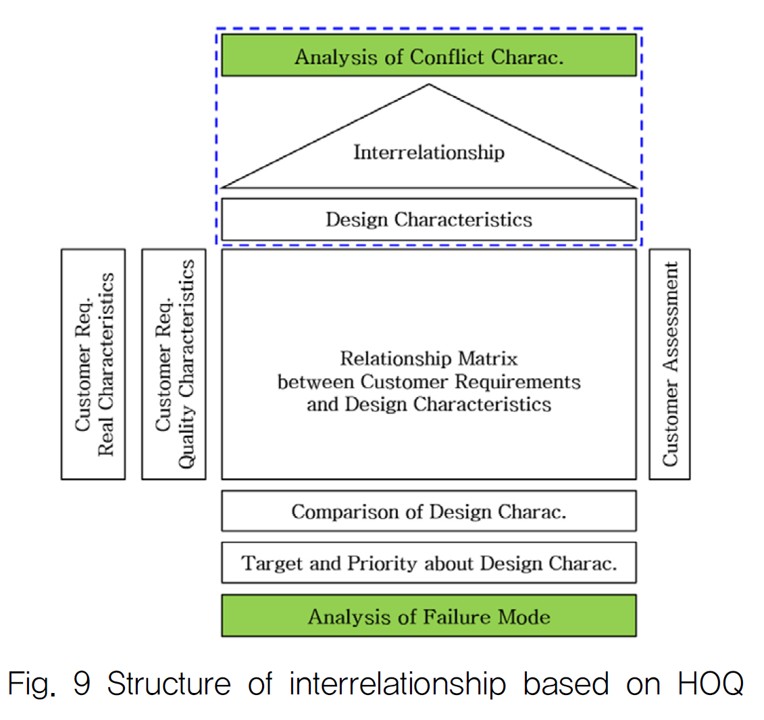

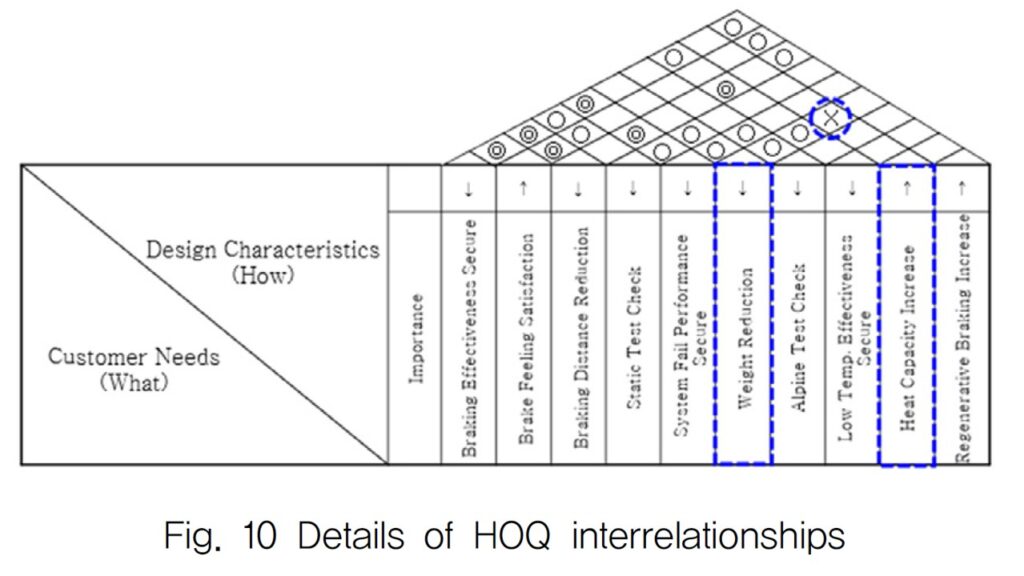

아래의 Fig. 9는 Fig. 7에서 확장된 고장모드 분석을 반영한 HOQ 구조에서 상충특성 분석을 추가하여 재확장된 HOQ의 구조를 나타내고 있으며, 아래의 Fig. 10은 Fig. 9의 설계특성간 상호관계 매트릭스에 대한 상세 결과를 각 각 나타내고 있다.

위와 같이 상충특성 분석을 추가하여 재확장된 HOQ 구조를 제시한 이유는 설계특성간 상호관계 분석을 통하여 파악한 상충되는 기술적 모순 문제점을 해결함으로써 기존 FMEA의 가장 큰 단점인 단일 고장모드에 한정된 분석을 극복하여 제품의 품질 향상과 개발 효율성을 극대화하기 위함이다.

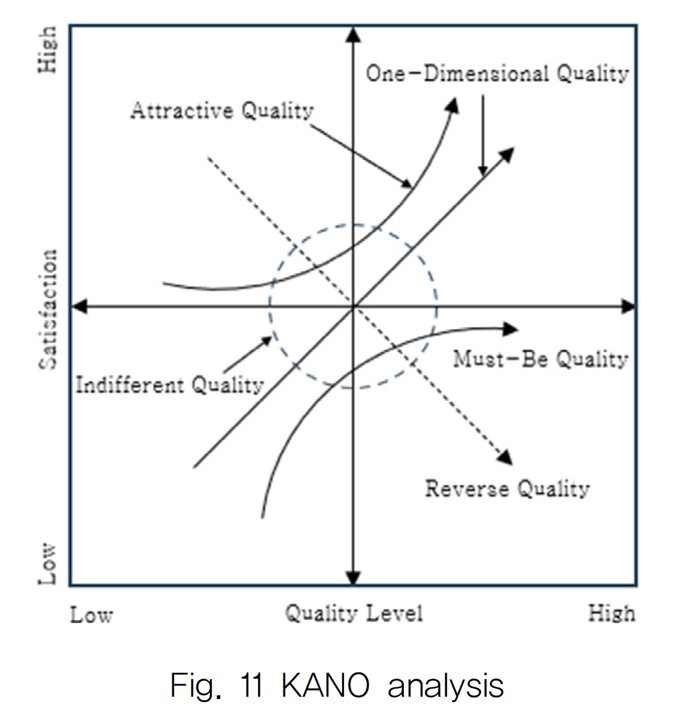

이와 같은 품질 향상과 개발 효율성 극대화에 대한 필요성은 아래의 Fig. 11의 KANO 분석을 통해서 보다 자세히 설명될 수 있다.

KANO 분석에 의하면 제품의 품질은 일차원적 품질, 당연적 품질, 매력적 품질로 크게 구분된다.

일차원적 품질은 전통적 관점의 품질로 품질수준이 높으면 고객만족이 높아지고, 품질수준이 낮아지면 고객만족이 낮아지는 품질특성을 말한다.

그리고 당연적 품질은 예방 관점 품질로 품질수준이 높아져도 고객만족은 증가하지 않지만 품질수준이 낮아지면 고객만족은 심각하게 저하되는 품질특성을 나타낸다.

한편, 매력적 품질은 고객만족을 넘어 고객감동으로 발전되는 품질로써 품질수준이 낮더라도 고객만족에는 큰 변화가 없지만 품질수준이 높아지면 고객만족이 급격하게 증가하는 품질특성을 나타낸다. 이와 같은 점 때문에 매력적 품질은 모든 기업이 추구하는 제품 개발의 방향이 된다.

참고로, 무관심 품질은 품질수준이 충족이 되든 안 되든 고객만족이 만족, 불만족도 일으키지 않은 품질특성을 나타내며, 역 품질은 품질수준이 높아지면 고객만족이 저하되고 품질수준이 낮으면 고객만족이 증가되는 품질특성을 각각 나타낸다. 여기서, 계속 언급된 고객은 내부・외부 고객 전체를 가리킨다.

일반적으로 Fig. 10처럼 설계특성들 간의 기술적 모순은 개발 단계에서 빈번하게 발생되며, 상충되는 요인이 발생할 경우 한쪽 특성을 증가시키게 되면 다른 한쪽 특성이 저하되는 성질을 갖게 된다.

Fig. 10 사례에서 보면 열용량 증대는 망대특성을 나타내고 있으며, 중량 저감은 망소특성을 각각 나타내고 있다.

따라서, 두 설계특성은 상호관계 매트릭스에서 ‘X’로 표기되어 상충됨을 알 수 있다.

이럴 경우 문제해결책을 수립하는 것이 상당히 어렵지만 상충되는 요인들을 해결할 수 있다면 제품 개발 효율성을 향상시킬 수 있을 뿐만 아니라, 품질 문제의 경우 제품 구매 요인으로 활용되어 상품성 극대화를 도모할 수 있게 된다.

즉, KANO 분석에서의 매력적 품질로 활용될 수 있게 된다.

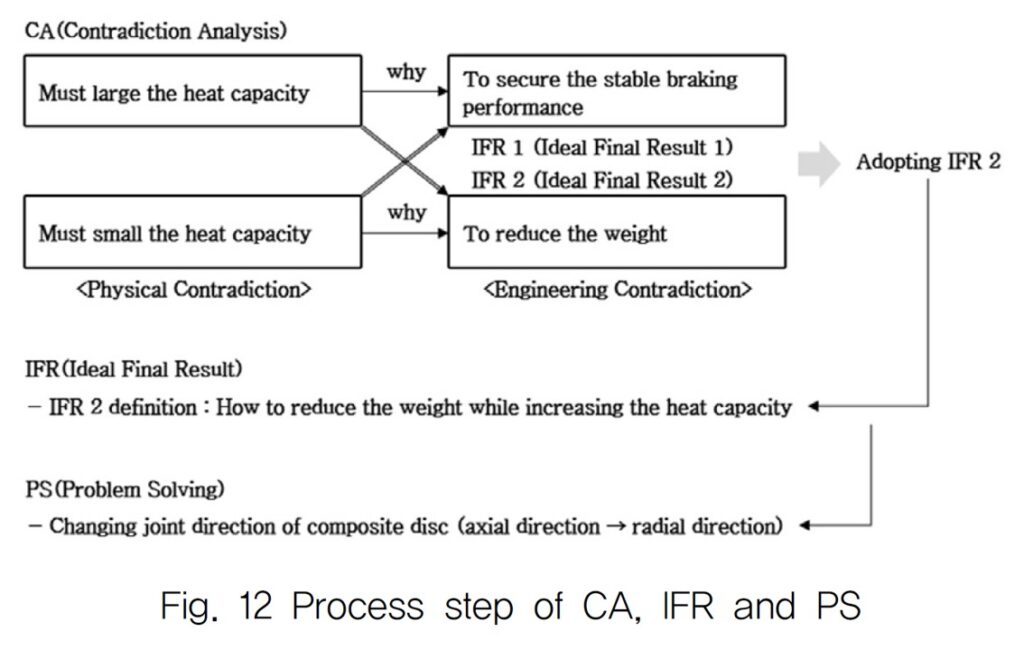

이와 같은 점을 고려하여 설계특성간 상호관계에서 상충 특성을 해결하기 위한 접근법 사례를 아래의 Fig. 12에 제시하였다.

전체 접근법은 총 3단계로써, CA(Contradiction Analysis)-IFR(Ideal Final Result)-PS(Problem Solving) 순서로 진행된다.(12,13)

먼저, CA 단계에서는 설계특성간 상호관계에서 상충되 는 것으로 파악된 파라미터(Parameter)에 대한 모순 관계를 설정한다.

여기서 열용량은 하나의 파라미터로서 크거나 또는 적어야 하는 배타적인 상태의 물리적 모순(Physical Contradiction)으로 설정할 수 있다.

그리고, 각각의 물리적 모순에 대한 원인(Why)은 한쪽이 좋아지면 다른 한쪽이 나빠지는 두개의 상반되는 파라미터를 갖는 기술적 모순(Engineering Contradiction)으로 확장시켜 전체 모순 분석 구조를 완성하였다.

IFR 단계에서는, 모순 분석 구조의 물리적 모순과 기술적 모순의 상호 대각선 관계로부터 형성되는 IFR 1과 IFR 2의 검토 과정을 기반으로 문제해결 난이도, 용이성, 자원의 활용 및 생산성 등을 종합적으로 고려하여 최종 IFR을 선정하게 되는데, Fig. 12에서는 위와 같은 사항들을 고려하여 IFR 2를 최종 선정하였다.

끝으로, PS 단계에서는 선정된 IFR 2를 기반으로 PS의 개선 컨셉을 수립하여 상충특성을 개선하도록 하였다.

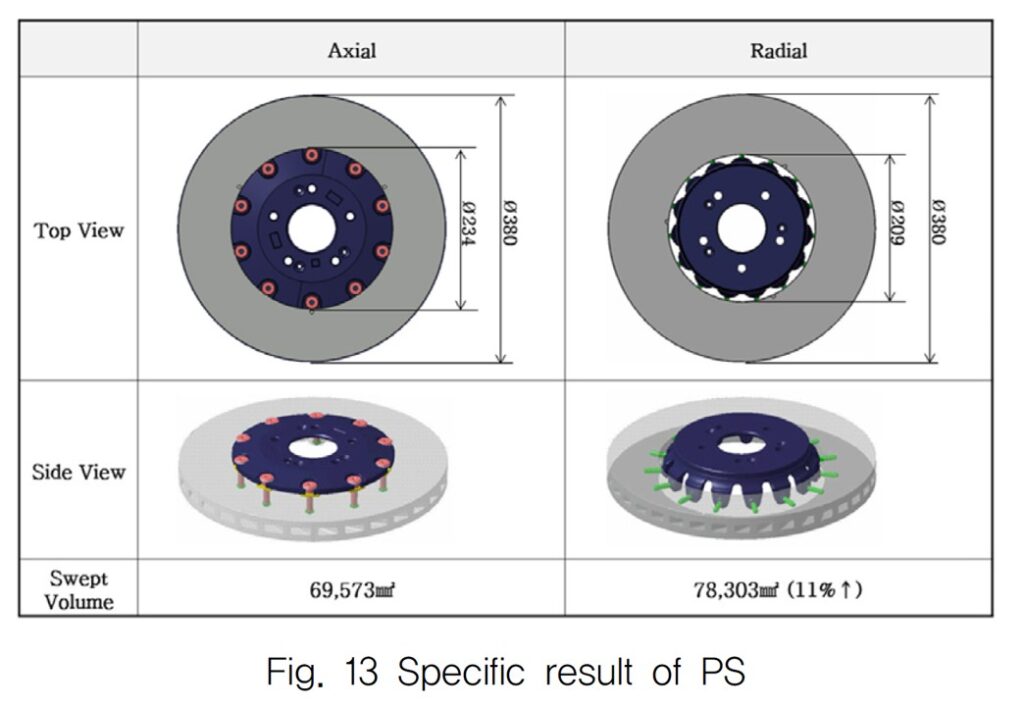

아래의 Fig. 13은 PS의 구체적인 설계 결과를 나타내고 있다. 도시된 바와 같이 복합재 디스크의 체결 구조를 축방향에서 반경방향으로 변경 하였으며, 이를 통해서 중량 저감 및 열용량 증대와 관련한 제동 마찰면이 11% 개선된 효과를 얻을 수 있었다.(13)

7. 요 약

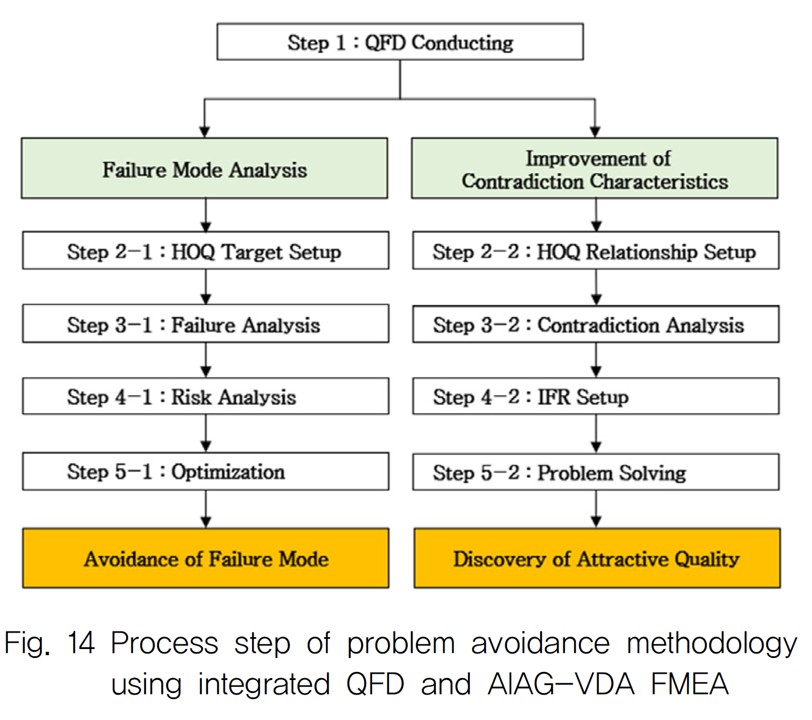

지금까지 논의된 QFD와 AIAG-VDA FMEA 통합활용을 이용한 상세 접근법 절차를 Fig. 14에 도시하였다.

접근법은 두가지 종류의 개선 방법으로 구분할 수 있는데 첫번째는 고장모드 분석 프로세스이고 두번째는 상충특성 개선 프로세스이다.

전술한 바와 같이, 차량 아키텍처 개발 단계의 특성상 다양한 의견 수렴이 가능하게 하는 QFD의 실시가 선행적으로 요구되며, 이와 같은 QFD의 결과를 AIAG-VDA FMEA와 통합 활용하여 중요 고장모드를 사전에 파악할 수 있도록 함과 동시에 리스트 저감이 가능하도록 하였다.

또한, 품질 관점에서 제품 구매 요인과 개발 효율성 향상을 동시에 검토하여 상충되는 설계특성 문제점을 해결할 수 있도록 하였다.

이와 같은 방법은 본 연구에서 제시한 연구개발 단계뿐만 아니라 QFD를 실제로 활용하는 전체 제품 개발 단계인 부품전개, 공정계획 및 생산계획 등에서도 유효할 것이다.

그리고 자동차 품질경영시스템인 IATF 16949에서 강조하는 결함 예방, 낭비 감소 및 지속적 개선의 실현에 기여할 수 있을 것이다.

8. 결 론

본 연구는 대규모 투자가 소요되는 본격적인 제품 개발전인 차량 아키텍처 개발 단계(선행 개발 단계 포함)에서 고객 요구사항을 만족시키기 위한 사전 고장모드 분석 및 상충문제 개선에 대한 연구였다.

차량 아키텍처 개발 단계의 특성상 개발 검토 초기에 정확한 내부・외부 고객의 요구사항이 필요하며, 이를 통해 고객요구에 걸맞는 설계특성을 설정하는 것이 요구된다. 이를 위해서 지금까지 학계 및 산업계에 제시된 여러 방법론 중 가장 효과적인 QFD을 활용하였다.

수립된 HOQ를 기반으로 사전 고장모드 분석이 가능하도록 HOQ의 설계특성 우선순위를 활용하여 중요한 설계특성을 AIAG-VDA FMEA의 기능분석으로 전환하여 고장모드를 분석한 후 리스크를 저감 및 최적화를 할 수 있도록 HOQ의 구조를 재수립 하였다.

또한, 개발 효율성 및 품질 향상 극대화를 위하여 설계특성간 상호관계를 고찰하였으며, 모순관계에 있는 설계특성 들을 해결할 수 있도록 역시 HOQ 구조의 재수립을 병행하였다. 그리고 KANO 분석을 통하여 기업의 품질 향상 필요성을 고찰하였다.

끝으로, 본 연구에서 제시한 개발 접근법은 연구개발 단계에 국한된 것이 아니라 제품 개발 전체 단계에서 유용하게 활용될 것으로 판단되며, IATF 16949에서 지향하는 지속적인 개선에 기여할 수 있다고 판단된다.

참고문헌

(1) C. I. Bae, 2010, “Reliability analysis of air supply system using FMEA,” Journal of Korean Soc. of Mechanical Technology, Vol. 12, No. 4. pp. 205~210.

(2) 송인식, 2018, “Be the Solver FMEA,” 이담북스, 경기도 파주시, pp. 57~69.

(3) Y. K. Seo and D. H. Jung, 2016, “The optimization study on the test method of remanufactured power steering oil pump by using FMEA,” Transactions of KSAE, Vol. 24, No. 1, pp. 90~98.

(4) D. J. Lee and J. S. Jang, 2017, “FMEA for interaction failures,” Journal of applied reliability, Vol. 17, No. 1, pp. 28~37.

(5) C. K. Park, 2017, “A study on the quality assessment using QFD & FMEA,” Journal of the Korea Academia-Industrial cooperation Society, Vol. 18, No. 11, pp. 78~87.

(6) N. M. Chun, 2018, “Integration of QFD and FMEA to improve safety management process in healthcare services,” Journal of the Korea Management Engineers Society, Vol. 23, No. 3, pp. 125~138.

(7) J. M. Yoo, D. G. Ahn, and J. S. Jang, 2019, “Review of FMEA,” Journal of applied reliability, Vol. 19, No. 3, pp. 318~333.

(8) J. M. Yoo, D. G. Ahn, J. H. Choi, J. H. Cho, S. W. Cho, and J. S. Jang, 2022, “FMEA implementation based on design activities,” Journal of applied reliability, Vol. 22, No. 3, pp. 292~307.

(9) D. G. Ahn, J. M. Yoo, and J. S. Jang, 2022, “Effective AIAG-VDA-integrated process FMEA using P-diagrams,” Journal of applied reliability, Vol. 22, No. 4, pp. 395~410.

(10) J. H. Shim, 2023, “A study on modular design of brake system and application method for smallmedium EV architecture,” Journal of Auto-Vehicle Safety Association, Vol. 15, No. 3, pp. 27~33.

(11) J. H. Shim, 2024, “A study on application method of brake modular design for medium and large EV architecture,” Journal of Auto-Vehicle Safety Association, Vol. 16, No. 1, pp. 21~28.

(12) 김효준, 2016, “생각의 창의성 2 : Creativity with Doing,” 지혜, 경기도 용인시, pp. 380~317.

(13) J. H. Shim, 2019,”A study on development of ideal final result to reduce NVH deterioration characteristics of composite brake system,” KSAE fall conference, pp. 348~353.

사단법인 한국품질기술사회 Quality Professional Engineers Society of Korea

사단법인 한국품질기술사회 Quality Professional Engineers Society of Korea